Faisant partie des méthodes de fabrication additive, la fusion laser sur lit de poudre trouve de nombreuses applications dans l’aéronautique, l’automobile, le médical et même la bijouterie de luxe. Quand certains procédés traditionnels ne permettent pas d’obtenir des pièces aux géométries très complexes, on peut mobiliser cette méthodologie particulièrement avancée.

Concevoir une pièce par fusion laser sur lit de poudre : explications

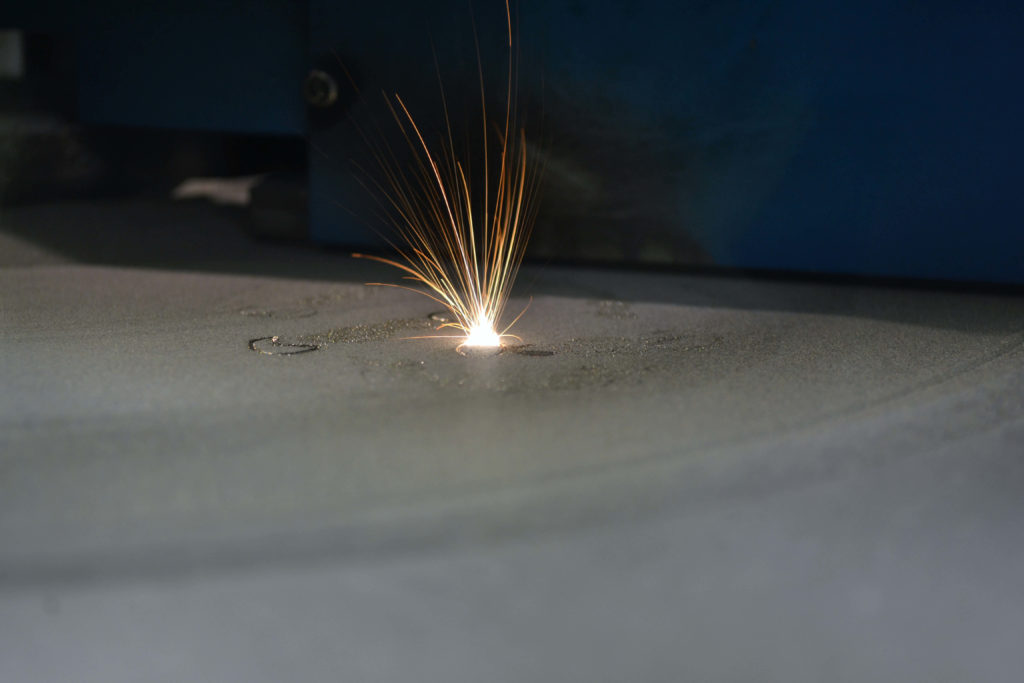

Toute la fabrication d’une pièce par fusion laser sur lit de poudre s’envisage dans une enceinte sous gaz neutre. On commence par élaborer un modèle 3D à l’aide d’un logiciel CAO, pour la découper en plusieurs couches de 20 à 60 microns.

Afin de lancer le processus de conception, on s’assure d’avoir suffisamment de poudre dans le réservoir d’approvisionnement. Le piston se lève pour étaler une première épaisseur de couche dans le bac d’impression, que l’on appelle le lit de poudre.

Par la suite, on continue de poser des couches successives pour former la pièce finale. Les particules fusionnent entre elles quand passe le laser à fibre optique.

Quelles sont les poudres utilisées ?

On ne peut employer dans ce processus que des poudres avec granulométrie fine et répartition gaussienne. La plupart sont issues de matériaux métalliques et d’alliages comme l’acier inoxydable, le cobalt-chrome ou encore l’aluminium. Mais puisque cette méthode a aussi des applications en bijouterie, il est tout à fait possible de la solliciter avec des matières premières comme l’or ou l’argent.

Les avantages de la fusion sur lit de poudre

Beaucoup de pièces impossibles à concevoir avec des méthodes classiques deviennent réalisables avec ce procédé, qui permet en plus d’aboutir sur des pièces moins lourdes et plus rapides à produire, sans renoncer à la solidité. Ainsi, les industries de l’aéronautique, de l’automobile, de la médecine (notamment dentaire) et de la bijouterie sollicitent souvent cette alternative.

Les limites de la fusion sur lit de poudre

S’il est possible de fabriquer des pièces relativement vite par l’intermédiaire de la fusion sur lit de poudre, il ne faut pas oublier que cela nécessite des imprimantes 3D onéreuses ainsi que des poudres parfois assez chères aussi. Enfin, ce processus ne permet généralement pas d’élaborer de très grandes pièces.