Impression 3D

La fabrication additive, plus communément appelée impression 3D, est une méthode de fabrication par ajout de matière. Elle s’est démocratisée ces 10 dernières années lorsque le brevet qui protégeait cette technologie est tombé dans le domaine public.

Vous avez un projet et souhaitez estimer le coût de fabrication d’un pièce en impression 3D ? Découvrez notre nouveau calculateur de prix en ligne.

Un allié de taille pour vos projets en phase de développement

En effet, l’impression 3D permet de réaliser des prototypes de manière beaucoup plus rapide et surtout à moindre coût. Certaines pièces peuvent être totalement repensées pour être fabriquées avec cette technologie car l’optimisation topologique permet de diminuer considérablement le poids des pièces. En revanche, les méthodes conventionnelles par enlèvement de matière restent plus rapides pour la phase d’industrialisation. Sauf dans le cas de l’aéronautique où la faible quantité de pièces à produire annuellement peut être assurée avec cette technologie.

Une multitude de matériaux pour répondre à vos critères

– en plastique dur ou souple (ABS, PA, PET, PLA etc.) ;

– en métal (inox, titane, alumine etc.) ;

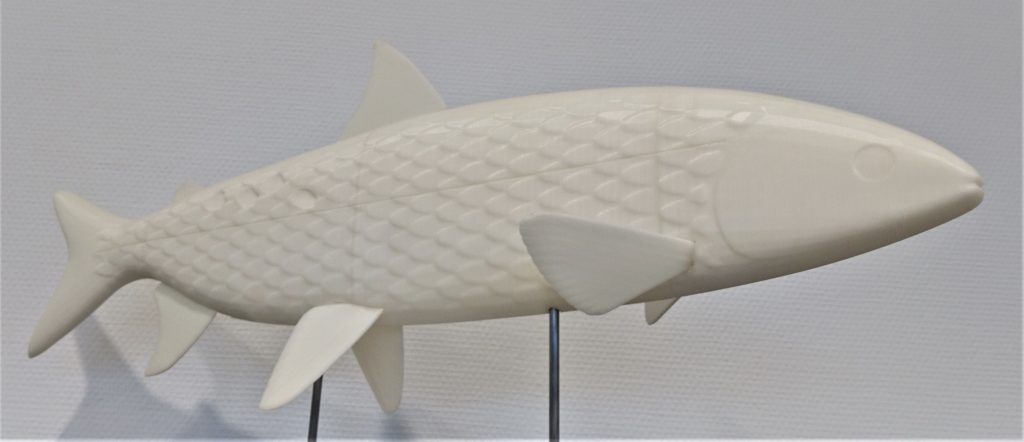

– en céramique ;

– en cire ;

– en verre ;

– en chocolat.

Il est possible de trouver des matériaux dits « chargés », dont les propriété mécaniques sont améliorées. C’est le cas de plastique comme l’ABS, qui, chargé en polycarbonate, voit sa résistance élastique augmenter de 280%.

Choisir la technologie adaptée à votre besoin

Dans tous les cas, l’impression 3D utilise le principe de superposition de couches de matière pour fabriquer une pièce. Il existe 3 catégories principales, basées sur ce principe, possédant chacune leurs avantages / inconvénients :

1 – Le dépôt de fil fondu (FDM) : Technologie la plus répandue et la moins coûteuse. La matière plastique à l’état solide est introduite dans une buse chauffée aux alentours de 180°C. La matière est alors fondue et déposée sur un plateau d’impression. Au contact du plateau, la matière se fige instantanément. La buse est contrôlée mécaniquement par l’intermédiaire de cerveaux moteurs, eux-mêmes contrôlés par le programme d’impression.

2 – La stéréolithographie (SLA) : Technologie plus onéreuse mais plus performante en terme de précision et d’aspect extérieur que la FDM. Cette fois, la matière initiale n’est pas à l’état solide mais liquide. Il s’agit en fait d’une résine liquide à température ambiante. Cette résine à la particularité de se solidifier lorsqu’une source lumineuse rentre en contact avec (des UV notamment). Pour cela, c’est un laser donc la trajectoire est pilotée par le programme d’impression, qui se charge de la solidifier.

3 – Le frittage de poudre (SLS) : Tout comme la SLA, c’est un laser qui balaie la matière. Cependant la matière (plastique ou métallique) est à l’état solide sous forme de poudre. Au passage du laser, la poudre chauffe, fond et se durcie instantanément. Cette technologie permet de réaliser des pièces très solides. L’aspect extérieur est cependant rugueux (Ra 15-20µm en moyenne).

Attention au post-traitement

Parmi les 3 technologies décrites, aucune n’échappent au post-traitement. C’est l’étape incontournable qui permet d’obtenir une pièce complètement finie et utilisable. Retirer la résine et terminer la cuisson de la pièce en SLA, souffler la poudre en SLS ou encore retirer les supports d’impression en FDM.

Majoritaire, ce post-traitement se fait manuellement. Entrainant des coûts non négligeables dans le prix de la pièce.